OPPORTUNITY IN HTC

지속가능경영

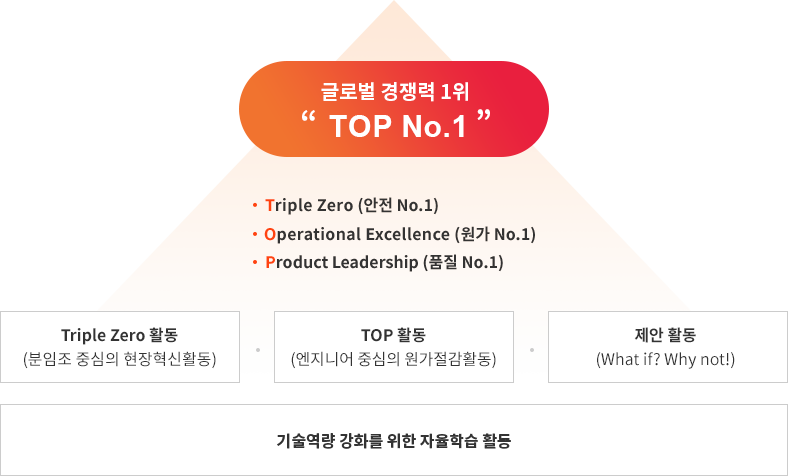

안전 · 원가 · 품질에 있어 글로벌 경쟁력 1위의 석유화학 기업이 되기 위해서

끊임없이 경영혁신활동을 추진합니다.

비전

한화토탈에너지스는 안전 · 원가 · 품질에 있어 글로벌 경쟁력 1위의 석유화학 기업이 되기 위해서

분임조 중심의 현장혁신활동인 TRIPLE ZERO 활동, 엔지니어 중심의 원가절감활동인 TOP 활동,

전 사원이 참여하는 소통활동인 제안활동, 기술역량 강화를 위한 자율학습활동 등 끊임없이 경영혁신활동을 추진하고 있습니다.

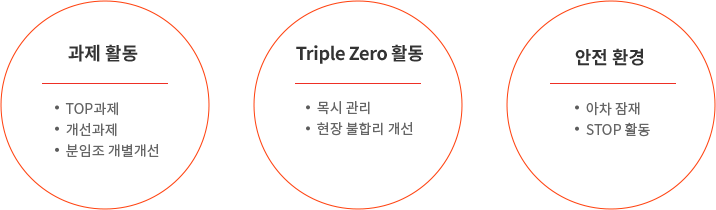

Triple Zero 활동

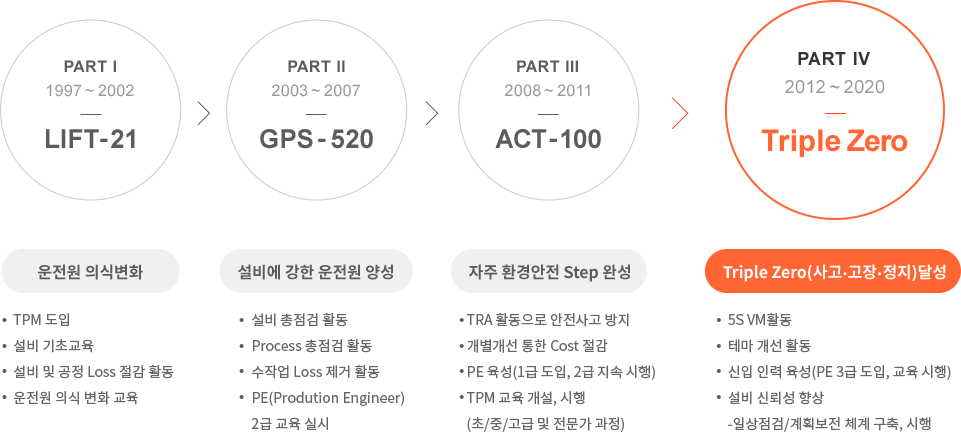

한화토탈에너지스는 무재해 안정안전 가동을 목표로 지난 97년부터 분임조 중심의 현장혁신활동을 추진하고 있습니다. 자주보전활동의 정착에 주력한 Part I, 프로세스 및 설비 총점검/PE(Production Engineer) 양성에 힘 쏟은 Part II , Accident 0/Cost down 100억/공장 Trouble 0를 달성하자는 목표로 Part III 활동을 진행했으며 2012년부터는 Triple Zero를 슬로건으로 Part IV 활동을 새롭게 전개하고 있습니다. 2012년부터 시작된 Triple Zero 활동은 모든 공장운영의 이상적인(ideal) 꿈인 정지, 고장, 사고를 Zero화 하자는 의미 로 꿈의 공장 구현을 위해 2020년까지 노력할 계획입니다.

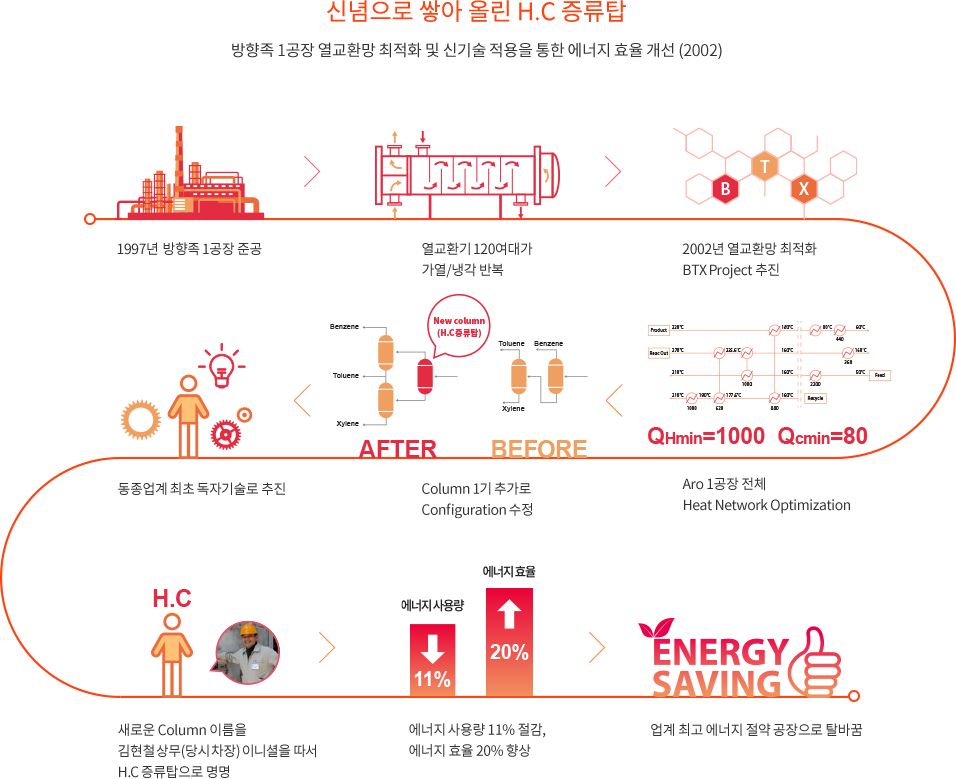

TOP 활동

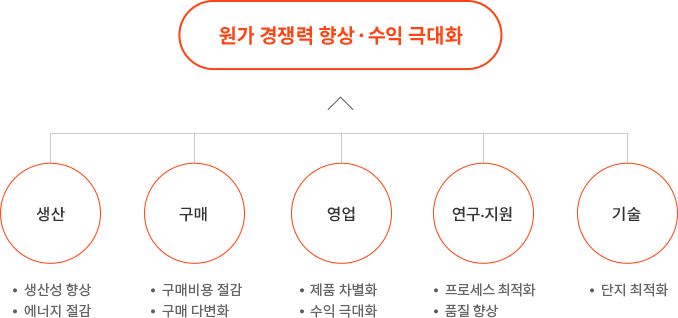

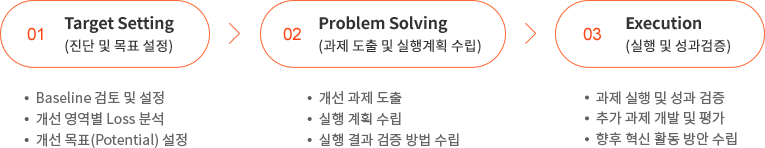

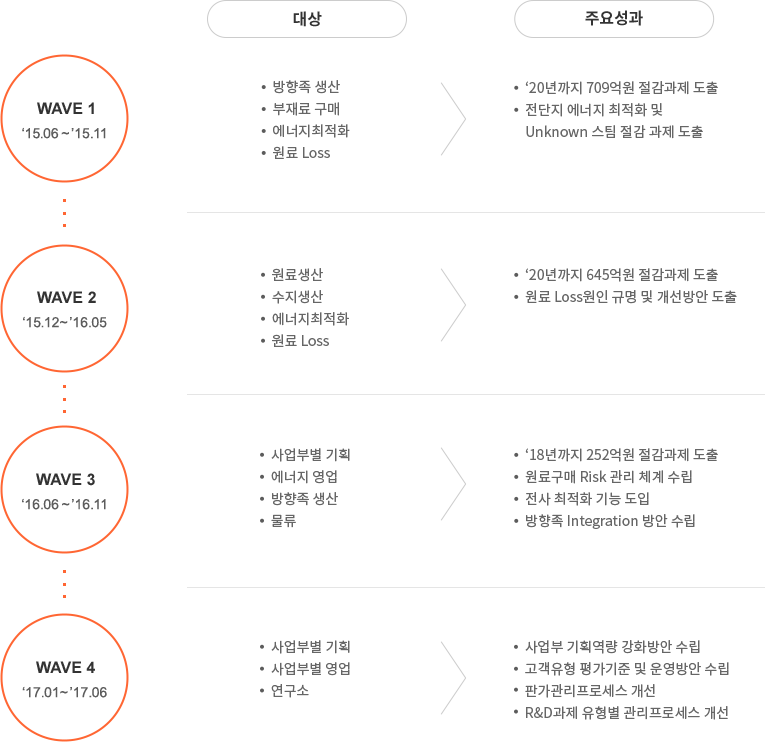

TOP활동은 Total Operational Performance의 약자로 1975년 맥킨지社가 개발해 전세계 2,500여개 기업에서 적용하고 있는 경영혁신 프로그램으로 전사적/총체적

운영 효율화 활동을 통해 수익을 극대화하는 혁신기법입니다. 한화토탈에너지스는 Global Chemical & Energy Leader 달성을 위한 운영 혁신활동으로 TOP 활동을 매년

지속적으로 추진하여 단기간 내 기업 Performance를 향상하고 High Performing Culture를 구축하고 있습니다.

What if? Why not!

한화토탈에너지스는 ‘What if? Why not!’ 이라는 이름의 사내 제안제도를 운영하고 있습니다. ‘만약 이렇게 한다면?’ 이라는 의미의 ‘What if ?’는 논리적이고 자유로운 사고를

바탕으로 창의적인 아이디어를 발굴하는 과정을 의미하며, ‘왜 안되겠어!’ 라는 의미의 ‘Why not!’은 ‘What if?’를 통해 도출된 아이디어를 적용 가능한 구체적인 아이디어로

발전시키는 것을 의미합니다. 한화토탈에너지스의 제안활동은 전 사원이 참여하는 의사소통의 수단으로, 연평균 약 12만 건의 제안이 제출되어 회사를 혁신하는데 기여하고 있으며 동종사 대비 최고 수준의 참여를 자랑하고 있습니다.

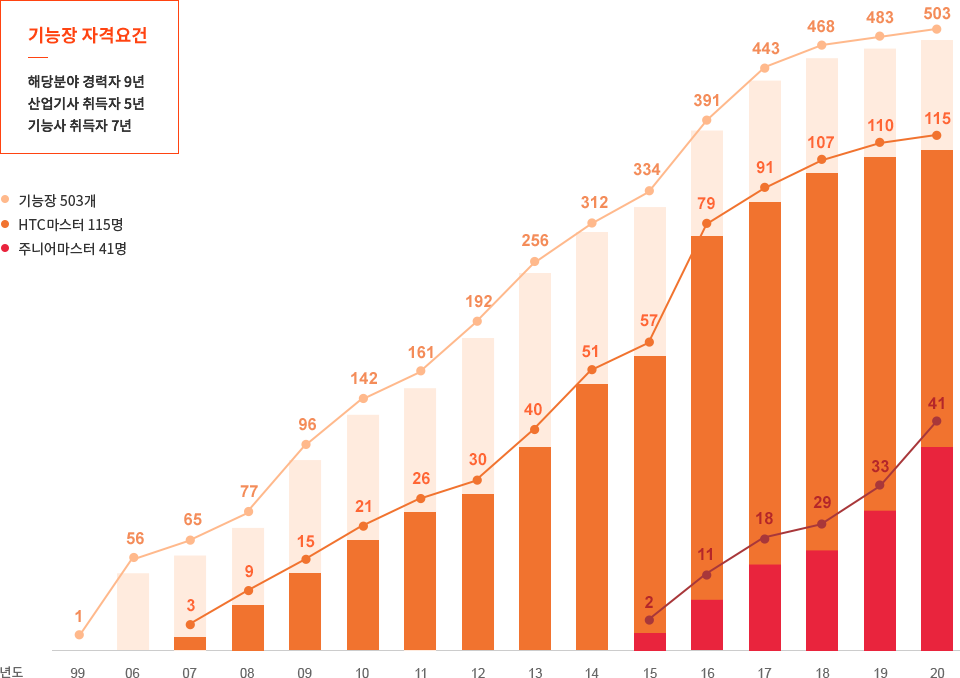

HTC 마스터

한화토탈에너지스는 기능 인력을 우대하고, 직원들의 자율적인 자기계발을 통한 개개인의 업무능력 향상이 공장의 안전안정가동으로 이어질 수 있도록 사내 기능 인증제도인

HTC 마스터 제도를 운영하고 있습니다. 99년 첫 기능장 취득 이후 지속적인 자율학습문화의 계승·발전을 통해 현재까지 기능장 503개, HTC 마스터 115명,

HTC 주니어 마스터 41명을 배출하였으며, 사내 최고 전문가로 후배사원들의 역량 향상과 공장안전안정가동을 위해 노력하고 있습니다.

대산 사업장의 마스터 거리에서 아름다운 팽나무와 함께 자랑스러운 마스터 직원의 얼굴과 이름을 새긴 동판을 만날 수 있습니다.

* 기능장 : 해당분야 경력자 9년, 산업기사 취득자 5년, 기능사 취득자 7년이상의 경력자에 한해 응시가 가능

* HTC 마스터 : 필수 기능장 2개와 직무의 업무 특성을 고려하여 선정한 기능장 또는 기사자격증을 취득한 해당 직무 전문가

* HTC 주니어 마스터 : 입사 10년차 이하 사원 중 회사 업무에 도움이 되는 산업기사 이상의 자격을 3개 이상 보유한 차세대 전문가